Teñido de acetato de celulosa con dióxido de carbono supercrítico (SC-CO 2 ): una oportunidad para una economía textil circular “más ecológica”

Peter J. Broadbent, Chris Carr, David Lewis, Muriel L. Rigout, Ernst J. Siewers, Narjes Shojai Kaveh Publicado por primera vez:06 abril 2023

https://doi.org/10.1111/cote.12690

https://onlinelibrary.wiley.com/journal/14784408

https://creativecommons.org/licenses/by/4.0/

Resumen

Este artículo compara el teñido de diacetato de celulosa (a base de celulosa) y tejidos de poliéster utilizando dióxido

de carbono supercrítico (SC-CO 2 ) y medios acuosos. Los beneficios del teñido en SC-CO 2 quedaron claramente

demostrados en estudios de laboratorio y a escala piloto en términos de mayor intensidad del color, uniformidad,

solidez y ausencia de auxiliares como agentes dispersantes o tensioactivos. Además, la naturaleza “súper niveladora”

del medio SC-CO 2 quedó demostrada en el reprocesamiento de “textiles de desecho” de poliéster y la reutilización

del colorante “de desecho encerrado”. El medio de procesamiento SC-CO 2 se puede utilizar para colorear con

precisión poliéster y acetato de celulosa de “múltiples vidas” de manera uniforme y para teñir creativamente telas de

poliéster y acetato de celulosa. A través de la tecnología de fluidos SC-CO 2 , podemos imaginar un marco viable de

fabricación circular sin agua y reciclaje/remanufactura para el mercado global de fibras predominantemente de

poliéster, junto con el diacetato de celulosa biodegradable de origen sostenible como reemplazo del algodón. Las

principales ventajas técnicas y comerciales son el uso de una única clase de tinte solvente tanto para el poliéster

como para el diacetato de celulosa, el ahorro en costos de energía, un procesamiento integrado más simple, un

menor uso de agua y un reciclaje eficiente asociado. Además, reposicionar la industria de la fibra celulósica

hacia el uso de bosques sostenibles es atractivo en términos de una mejor gestión de la tierra, el agua y el medio

ambiente.

1. INTRODUCCIÓN

La producción de ropa a nivel mundial se duplicó cada año entre 2000 y 2014 hasta 100 mil millones de prendas por

año, el equivalente a 14 prendas por persona en el planeta. 1 Además, se prevé que el consumo de prendas de vestir

aumente a 102 millones de toneladas en volumen para 2030 (un aumento del 63%), con un aumento del valor

asociado de 2,2 billones de dólares a 3,3 billones de dólares. 2 Sin embargo, a pesar de este impresionante

crecimiento manufacturero en las economías desarrolladas y emergentes, la industria textil todavía tiene problemas

importantes, siendo los desafíos obvios la eliminación de los desechos de ropa derivados de la moda rápida y el

relativamente bajo reciclaje/remanufactura de estos desechos en productos de múltiples vidas. 3 – 5 Además, la

naturaleza intensiva en agua de la producción textil, el uso de fertilizantes en la agricultura del algodón y la creciente

competencia por la tierra contribuyen al impacto ambiental negativo percibido.

Normalmente, el teñido y acabado de textiles requiere altas temperaturas y representa hasta el 25% de la energía

total utilizada desde la fibra hasta el tejido. 6 , 7 Además, en el caso del algodón, el agua consumida en el

procesamiento puede variar entre 10 000 y 300 000 litros por 1000 kg de producto terminado, 8 junto con

estimaciones de que hasta ~1000-2000 toneladas de tintes no fijados se descargaron en los efluentes de las

tintorerías. 9 Además, el Parlamento Europeo 10 , 11 estimó que el 20% de la contaminación industrial del agua

proviene del teñido de textiles y que las emisiones totales de gases de efecto invernadero provenientes de la

producción textil representan el 10% de las emisiones globales. El Banco Mundial ha identificado el agua como un recurso clave; Reconocer el alcance de la contaminación del agua, evaluar la magnitud de los impactos y formular estrategias para abordar la contaminación será fundamental para mejorar la salud pública, preservar los ecosistemas y sostener el crecimiento económico a lo largo del siglo XXI. 12

Dado que la industria textil es identificada como uno de los sectores más contaminantes del mundo, su industria

manufacturera, sus cadenas de suministro y sus marcas minoristas globales y regionales enfrentan el desafío de

reducir los impactos ecológicos. Este marco económico y ambiental “estresado” está siendo presionado aún más por

la actual crisis de costos energéticos que está obligando a la industria a establecer nuevas tecnologías de teñido con

temperaturas más bajas, menos contaminantes y más económicas. En este contexto, el desarrollo del teñido,

desengrasado y blanqueo de textiles “sin agua” se considera significativo ya que ofrece una plataforma tecnológica

que revoluciona por completo el procesamiento “húmedo” tradicional de los textiles. 13 – 18

Al aumentar la temperatura por encima de 31 °C y la presión por encima de 74 bar para el dióxido de carbono, se

crea una fase fluida supercrítica altamente comprimida. 19 El fluido de dióxido de carbono supercrítico (SC-CO 2 )

posee tanto las propiedades de alta difusión de un gas, como también las características de solvatación (capacidad

de disolver sustancias) de un líquido y el fácil movimiento del CO 2 como portador de tinte a través de la tela/hilo. .

Los fluidos supercríticos se utilizan en diversos procesos industriales, como extracción, separación, concentración,

purificación, esterilización, impregnación, enriquecimiento, reacciones químicas y secado. 20 , 21 Para la mayoría de

los solutos, el poder disolvente del SC-CO 2 es similar al de los hidrocarburos ligeros, como los hexanos y pentanos,

y es esta solubilidad la que es una parte esencial de su aplicación en teñido y desengrasado/limpieza de textiles.

DyeCoo Textile Systems 22 ha desarrollado una tecnología de teñido patentada y probada industrialmente basada

en CO 2 , en lugar de agua, para teñir poliéster. La tecnología utiliza SC-CO 2 calentado y presurizado (recuperado) como medio de teñido en un proceso de circuito cerrado, en el que el tinte se disuelve en el SC-CO 2 , se filtra a las fibras de poliéster y crea colores vibrantes.

Las ventajas técnicas y los impactos del teñido SC-CO 2 para poliéster son: cero uso de agua en el teñido y, por lo

tanto, cero aguas residuales, cero productos químicos de procesamiento (agentes dispersantes), menos energía,

menos colorantes, un alto nivel de consistencia del color en todos los lotes de textiles y reutilización del 95% del CO

2 dentro del proceso. Además, al liberar la presión del CO 2 el tejido queda seco y no se incurre en costes de secado.

Las máquinas comerciales actuales de DyeCoo pueden procesar 800.000 kg de poliéster al año, ahorrando

efectivamente 32 millones de litros de agua y evitando el uso de 160.000 kg de productos químicos. La cantidad

total de CO 2 utilizada sería de cinco millones de kilogramos (5.000 toneladas métricas), el 95% del cual (4.750

toneladas métricas) se reciclarían de nuevo en el proceso. 23 Otro beneficio de la tecnología de teñido sin agua es la “libertad” geográfica, ya que teñir sin agua permite independizarse de la disponibilidad de agua limpia y crea nuevas oportunidades para la industria textil, lo que permite que la producción se posicione más cerca del mercado, acorte los plazos de entrega y se desconecte de los bienes más valiosos de la Tierra. recurso, agua.

A mediados de la década de 1990, las fibras sintéticas superaron al algodón como fibra predominante en el mercado

y esta trayectoria de crecimiento ha continuado, con el poliéster (tereftalato de polietileno) dominando en 2020 el

mercado mundial de fibras con el 52% (57,1 millones de toneladas) del uso total de fibras. 24 En los últimos 10 años,

también ha habido una proporción cada vez mayor de poliéster reciclado mecánica y químicamente, lo que mejora

la sostenibilidad de la fibra. Es probable que esta tendencia continúe con un mayor abastecimiento de poliéster

sostenible y de base biológica. En cambio, el algodón ahora sólo tiene una cuota de mercado del 24%; sin embargo,

la mentalidad de los minoristas, consumidores y estadísticos todavía se centra en el algodón como la fibra a la que

recurrir. Para apoyar la producción de algodón, ha habido iniciativas centradas en el desarrollo de algodón orgánico

y, lo que es más importante, fuentes de algodón “preferidas” que ofrecen un mejor rendimiento de fibra, uso de

agua, menor aplicación de fertilizantes y sostenibilidad general. Además, si bien el nivel de reciclaje de algodón es

actualmente relativamente bajo (~1% del porcentaje total de algodón), está aumentando; también se ha establecido

un enfoque alternativo de gestión de “residuos” que regenera fibras celulósicas artificiales como Refibra, Ioncell,

Infinna, SaxCell, etc., a partir de materias primas celulósicas residuales.

Sin embargo, mientras los productores de fibras y el mundo académico buscan crear “nuevas” fibras sintéticas a

partir de materias primas celulósicas “de desecho”, parece haber poca consideración con respecto al desafío

ambiental más amplio que representa el procesamiento húmedo de textiles a base de agua y la coloración de fibras

a base de celulosa. y mezclas de poliéster/celulosa. En este estudio ofrecemos una vía integrada alternativa y

ecológica para la coloración de fibras artificiales a base de celulosa que reconoce el potencial revolucionario del

procesamiento basado en SC-CO 2 y la posición obvia y predominante en el mercado de la fibra de poliéster.

2. EXPERIMENTAL

2.1 Materiales

La tela satinada tejida con diacetato de celulosa, 100 g/m2 , fue suministrada por Whaley’s, Bradford, Reino Unido y

la tela tejida lisa de poliéster, 191 g/m2 fue suministrada por Denby Dale Clothing Ltd, Denby Dale, Reino Unido. El

tejido de punto 100 % Naia™ (diacetato de celulosa), 98 g/m 2 , y el tejido de punto de mezcla 60/40 RPET (poliéster reciclado)/Naia, 105 g/m 2 , fueron suministrados por Eastman Chemical Company (EE. UU.) para los estudios a escala piloto.

El agente jabonoso Eriopon LAN y el agente dispersante Matexil DA-AC (polinaftalenosulfonato de sodio) fueron

suministrados por Town End (Leeds) y Zeneca Colours, Reino Unido, respectivamente. La alizarina (97%) se adquirió de Aldrich Chemicals, Reino Unido.

Los tintes Corangar Red PE-3469, Corangar Blue PE-3648, Corangar Blue PE-3618 y Corangar Yellow PE-3205 fueron suministrados generosamente por Colourtex, India, y se fabrican específicamente para la gama de teñido SC-CO 2 sin agentes dispersantes . Los tintes Corangar Red PE-3469, Blue PE-3648 y Yellow PE-3205 SC-CO 2 se convirtieron en tintes dispersos acuosos análogos (Leeds Disperse Dyes) en la Universidad de Leeds, utilizando el método que se describe más adelante, o se convirtieron en los tintes dispersos industriales en Colourtex India utilizando un agente dispersante industrial tradicional/procesamiento de molienda de bolas (Colourtex Disperse Dyes).

2.2 Teñido SC-CO 2 a escala de laboratorio de tejido de diacetato de celulosa con tintes Corangar

Se tiñó tejido de diacetato de celulosa (10 g) con 0,5, 1 y 2 % owf (sobre el peso del tejido) de rojo Corangar PE3469, azul Corangar PE-3648 y amarillo Corangar PE-3205, respectivamente, en un DyeCoo Textiles Systems SC. –

Máquina de tintura de laboratorio de CO 2 donde cada tubo de tintura se llenó con la tela tejida de diacetato de

celulosa, el tinte Corangar y CO 2 (212 g). La temperatura de teñido fue de 85°C y el tiempo de teñido fue de 1,5 h.

Después de teñir, las telas de acetato de celulosa teñidas se sumergieron en la solución acuosa de agente jabonoso

Eriopon LAN (1% p/p) durante 15 minutos a 100 °C, con una proporción de licor de 20:1, para eliminar cualquier

tinte no fijado. Después del proceso de enjabonado, las telas se enjuagaron minuciosamente con agua corriente fría

durante 10 minutos y se secaron al aire.

2.3 Conversión de tintes Corangar SC-CO 2 a tintes dispersos Leeds análogos y teñido acuoso a escala de laboratorio de tejidos de diacetato de celulosa

Los colorantes insolubles en agua SC-CO 2 Rojo Corangar PE-3469, Azul Corangar PE-3648 y Amarillo Corangar PE3205 se disolvieron en acetona y se alimentaron por goteo en una solución acuosa que contenía 10 g/l de agente

dispersante Matexil DA-AC/ tensioactivo a 25°C. El baño de tinte/agente dispersante se agitó vigorosamente durante

10 min y luego se usaron dispersiones de tinte al 0,5, 1 y 2 % en peso (Leeds Disperse Dyes) para teñir el tejido de

diacetato de celulosa a 85°C durante 90 min. La relación entre tejido y licor fue de 1:10 y el pH del baño de tinte se

ajustó a 4 usando un tampón McIlvaine de ácido cítrico 0,1 M/hidrogenofosfato disódico 0,2 M (20 ml). Después de

teñir, las telas se enjabonaron con solución de Eriopon LAN (1 % p/p) durante 15 min a 100 °C, con una proporción

de licor de 20:1, luego se enjuagaron minuciosamente con agua corriente fría durante 10 min y se secaron al aire.

Los tintes dispersos análogos fabricados comercialmente molidos con bolas (etiquetados como Colourtex Disperse

Dyes), amablemente suministrados por Colourtex India, se usaron tal como se recibieron y el diacetato de celulosa

tejido se tiñó en agua como se describió anteriormente.

2.4 Teñido SC-CO 2 a escala piloto de tejidos Naia™ (diacetato de celulosa) y tejido mezcla poliéster reciclado/Naia con tintes Corangar

Se teñieron en hilera 2 kg de tejidos de punto Naia™, de 50 cm de ancho, en la máquina piloto SC-CO 2 en las

instalaciones de DyeCoo Textile Systems en los Países Bajos. El teñido con SC-CO 2 se realizó a 100 °C con una presión de 250 bar durante 90 min usando 0,5 % de rojo Corangar PE-3469, 0,7 % de azul Corangar PE-3618 o con una mezcla de tintes Corangar (1,54 % owf en total) para producir un color negro.

Al final del proceso de teñido, el CO₂ se enviaba a un separador, donde se eliminaba el exceso de tinte y los residuos

reduciendo la presión. En este proceso, un mínimo del 95% del CO 2 fue reciclado y recuperado al tanque de

almacenamiento para su reutilización. La tela teñida uniformemente salió del recipiente seca y lista para usar, sin

necesidad de lavado posterior.

2.5 Teñido con alizarina

Se tiñó tejido de poliéster (10 g) con 2% de alizarina, en la máquina de teñido de laboratorio DyeCoo Textile Systems

SC-CO 2 donde cada tubo de teñido se llenó con tejido de poliéster, alizarina y CO 2 (147 g). La temperatura de teñido se fijó en 120°C y el tiempo de teñido fue de 1,5 h. Después del teñido, los tejidos de poliéster teñidos se enjuagaron con acetona para eliminar cualquier tinte depositado en la superficie y luego finalmente se secaron al aire. Dado que la alizarina es soluble en acetona, es un disolvente adecuado para eliminar el tinte depositado en la superficie en experimentos de laboratorio. En cualquier procesamiento comercial, si fuera necesario, se emplearía un tratamiento de desengrasado de base acuosa o de SC-CO2 y no se utilizarían disolventes.

2.6 “Supernivelación” de SC-CO 2 Corangar y colorantes dispersos en medio SC-CO 2

La tela de poliéster sin teñir (5 g) y la tela de poliéster (5 g) teñidas con 1% de rojo Corangar PE-3469 se trataron

juntas en la máquina de teñido de laboratorio DyeCoo Textile Systems SC-CO 2 , donde cada tubo de teñido se llenó

con un trozo de tejido teñido. y tejido de poliéster sin teñir, y CO 2 (147 g). La temperatura de teñido se fijó en 120°C

y el tiempo de teñido fue de 1,5 h. Después del teñido, los tejidos de poliéster teñidos se enjuagaron con acetona

para eliminar cualquier tinte depositado en la superficie y luego finalmente se secaron al aire.

El procedimiento de teñido anterior se repitió nuevamente, pero en este caso dos tejidos de poliéster (5 g cada uno)

teñidos con 1% de Amarillo Corangar PE-3205 y 1% de Azul Corangar PE-3648, respectivamente, se trataron en un

solo tubo de teñido.

De manera similar, un tejido de poliéster teñido con 2% de alizarina (5 g) y un tejido de poliéster sin teñir, anudado

aleatoriamente (5 g) se trataron de manera similar como antes en el tubo de teñido único y posteriormente.

2.7 Impresión por transferencia

Las telas de poliéster se imprimieron por transferencia con un diseño de impresión en bloque de calibración de color

estándar a 200 °C durante 1 minuto usando una prensa neumática oscilante Adkins Beta Major, con los papeles de

impresión de tinte por sublimación preparados en una impresora de inyección de tinta Mimaki JV 150-160.

2.8 Pruebas de solidez al lavado del color

El análisis de solidez al lavado del color se realizó utilizando la prueba de solidez al lavado ISO 105 C02 (jabón

estándar sin agente abrillantador óptico, SDC Enterprises Ltd) a 50 °C durante 45 min. Después de probar el

contraste de color, la clasificación de la escala de grises entre las telas teñidas y lavadas se determinó visualmente en

una caja de luz y la tinción de la tela de tiras de múltiples fibras adyacente se calificó de manera similar en un

gabinete de combinación de colores de iluminación estándar D65.

Las muestras teñidas piloto se probaron según el método de prueba ISO 105 C06 con detergente estándar ECE con

fosfatos y el siguiente programa A1M a 40°C durante 45 min con 10 bolas de acero.

2.9 Solidez al frote

El análisis de solidez en húmedo y en seco se realizó utilizando la prueba de solidez en seco ISO 105 X12:2016. Se

colocó una muestra de tela teñida (14 cm x 5 cm) en el banco de pruebas de un probador de solidez al frote James

Heal CrockMaster y se frotó con un paño de algodón seco, húmedo y blanqueado, sin encolado (16 mm de

diámetro) 10 veces de un lado a otro. a lo largo de una pista (10,4 cm) sobre la muestra utilizando una fuerza hacia

abajo de 9 N y una velocidad de un ciclo por segundo. El contraste de color y la clasificación de la escala de grises

entre el paño para frotar usado y un paño para frotar sin usar se determinó visualmente en una caja de luz.

2.10 Solidez a la luz

El análisis de solidez a la luz se realizó según la prueba de solidez a la luz ISO EN 105 B02:2014. Se montaron

muestras de las telas teñidas (5 cm × 1 cm) y los estándares de referencia de lana azul en una tarjeta blanca sin brillo

óptico. El cuarto izquierdo de las muestras montadas se enmascaró y las muestras se expusieron a la luz de arco de

xenón utilizando un probador de solidez a la luz de arco de xenón James Heal TruFade. La exposición de las

muestras continuó hasta que el estándar de lana azul 6 se desvaneció a una calificación de escala de grises de 4

cuando se determinó el cambio de color en la escala de grises de las muestras y los estándares de referencia de lana

azul.

3. RESULTADOS Y DISCUSIÓN

3.1 Descripción general

El uso de la tecnología SC-CO 2 para la coloración del poliéster está bien establecido. 25 – 27 Además de la excelente

coloración de la fibra y la solidez del color, el proceso no requiere la adición de auxiliares, como agentes

dispersantes, que normalmente se asocian con el teñido de poliéster a base de agua. También elimina la necesidad

de limpieza química reductora o post-lavado. En consecuencia, los minoristas globales como Nike, Adidas y Bon Prix

ya tiñen a granel telas para sus gamas de prendas de vestir y promueven los beneficios comerciales y ambientales de

este enfoque de fabricación. Para la fibra textil dominante en el mundo, el tereftalato de polietileno, ésta es sin duda

una tecnología de procesamiento atractiva para el siglo XXI.

Sin embargo, si bien el teñido SC-CO 2 tiene éxito, la incapacidad de replicar la coloración del teñido de algodón, lana y seda utilizando esta tecnología sin agua ha ralentizado la posterior penetración en el mercado. Esta incapacidad para teñir estas fibras naturales se debe a la naturaleza hidrófoba del disolvente SC-CO 2 y su incapacidad para romper los enlaces de hidrógeno entre las cadenas de celulosa hidrófilas adyacentes para permitir el hinchamiento de las fibras y crear vías para la difusión del tinte. Además, los tintes disponibles comercialmente para algodón/lana son típicamente sales que son insolubles en SC- CO2 . Por el contrario, los tintes “dispersos” son hidrófobos/no polares y solubles en el disolvente SC-CO 2 pero tienen poca afinidad por el algodón. Para abordar esta incompatibilidad entre la fibra de algodón/lana y el tinte “disperso” no polar, se han explorado varios enfoques: 28 – 36

1. Modificación de las moléculas de tinte disperso uniendo un grupo reactivo para permitir la fijación covalente

a los sustratos de algodón/lana.

2. La adición de agentes auxiliares, como cosolventes y agentes hinchantes, al disolvente SC-CO 2 para ayudar

en la disolución, transporte y fijación del tinte en la fibra.

3. La modificación del sustrato de fibra de algodón/lana para aumentar la sustantividad de los tintes dispersos

hidrófobos uniendo covalentemente residuos de arilo en masa al sustrato polimérico. Esto aumentará la

afinidad del sustrato de algodón/lana modificado hacia los tintes dispersos no polares.

Al revisar estos enfoques, es evidente para el lector general y el tintorero industrial que ninguno ha logrado todavía

un resultado comercial debido a importantes desventajas/limitaciones de mercado y procesamiento y que es

necesario identificar y desarrollar otras alternativas.

El examen del trabajo previo de Lewis y Broadbent 34 – 41 indicó que el enfoque de modificar el algodón y la lana

con hidrófobos arilo reactivos era atractivo no sólo por impartir capacidad de teñido disperso sino también por

mejorar la estabilidad dimensional al lavado, el rendimiento de fácil cuidado/resistencia a las arrugas y al calor.

configuración. Por lo tanto, este programa de investigación estratégico a largo plazo tenía como objetivo ofrecer

coloración de poliéster, algodón y lana con un solo tinte, así como impartir propiedades multifuncionales al algodón

y la lana. Además de esta publicación actual en la revista, el trabajo de investigación en curso en Leeds todavía se

centra en el desarrollo de una tecnología simple de teñido de fibra/SC-CO 2 de “un solo recipiente” para algodón,

nailon, seda y lana para impartir compatibilidad de tinte con fibras de poliéster y se informará posteriormente en

esta revista. Sin embargo, al reconocer e investigar la necesidad de introducir especies a base de arilo en el polímero

celulósico para permitir el teñido disperso, fue evidente que en la cartera actual de fibras industriales existe el

diacetato de celulosa. Este material polimérico a base de celulosa es una de las primeras fibras artificiales 42 – 44 y se

fabrica mediante la reacción de pulpa de celulosa con anhídrido acético que conduce a la producción de triacetato

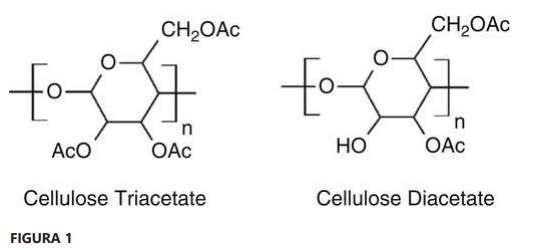

de celulosa y el más común diacetato de celulosa, Figura 1 . El sustituyente alifático en la cadena principal de

celulosa, aunque es más polar que la funcionalidad fenilo, permite el teñido disperso comercial. 43 – 45 El diacetato

de celulosa se utiliza principalmente en filtros de cigarrillos y contribuye sólo con el 0,78% (0,9 millones de

toneladas) al mercado mundial de fibras. Sin embargo, el reciente lanzamiento de la gama Eastman Naia™ (2017) y

Naia™ Renew (2020) de hilos de diacetato de celulosa abre el camino para el desarrollo de productos textiles 46

basados en fuentes de celulosa sostenibles, biodegradabilidad favorable y oportunidades de reciclaje .

Estructura de polímeros de acetato de celulosa.

Si bien muchos sugerirán que es poco probable que el diacetato de celulosa pase de ser una fibra “menor” a

convertirse en un producto textil comercial viable que podría desplazar al algodón, tal vez valga la pena reflexionar

que en el momento de la Primera Conferencia Internacional sobre Investigación de la Lana en Melbourne en 1955, 47 el algodón y la lana eran las fibras textiles predominantes a nivel mundial y hubo cuatro ganadores del Premio

Nobel presentes en la conferencia, lo que refleja la importancia tanto académica como comercial de esta fibra

proteica. Además, el año anterior, dos jóvenes diseñadores, Yves Saint Laurent y Karl Lagerfeld, fueron ganadores del premio en el concurso de Diseño de Moda de la Secretaría Internacional de Lana en las categorías de mejor vestido y abrigo, respectivamente, lo que refleja nuevamente la importancia de la moda de lana. En los años siguientes a esta conferencia inaugural, hubo un rápido reposicionamiento estratégico de la industria, con fibras sintéticas creciendo rápidamente y desplazando dramáticamente a la lana en los sectores de prendas de vestir, artículos para el hogar y alfombras. Actualmente, la lana contribuye sólo marginalmente más al mercado mundial de fibras (0,94%) que el diacetato de celulosa (0,78%), pero se considera un producto premium de mayor valor.

3.2 Tinción SC-CO 2 de diacetato de celulosa

El examen de telas de diacetato de celulosa teñidas con colorante rojo de “tipo disperso” comparable utilizando

medios acuosos y SC-CO2 , Tabla 1 , indicó que la intensidad del color lograda en SC-CO2 era mucho mayor. De

hecho, el nivel de aplicación del 0,5 % del tinte rojo disperso acuoso comparable era casi el equivalente al nivel de

aplicación del 2 % del tinte rojo disperso acuoso. Esta diferencia de color se debió a dos factores relacionados:

1. El proceso de coloración en el medio SC-CO 2 no es una tintura “dispersa” sino más bien una verdadera

“tinción con solvente” donde la estructura de la fibra es más accesible, el tinte es completamente soluble en

el solvente y no son necesarios agentes dispersantes. De hecho, los tintes Corangar se fabrican

específicamente para teñir SC-CO 2 sin agentes dispersantes. En las revisiones de Banchero de 2012 y 2020,

se refiere al hinchamiento/plastificación de la fibra/película de poliéster en el medio SC-CO 2 que ayuda a la

penetración del tinte en la fibra. 27 , 48 Por el contrario, la incapacidad del SC-CO 2 para hincharse y

promover la difusión de tintes en el interior de las fibras naturales polares se identifica como uno de los

principales problemas de su coloración similar.

2. Al ser un verdadero proceso de teñido con solvente, la influencia del peso molecular y el tamaño en la

penetración del tinte y el rendimiento del color que es evidente en el teñido acuoso, 43 es menos

pronunciada en el teñido SC-CO 2 .

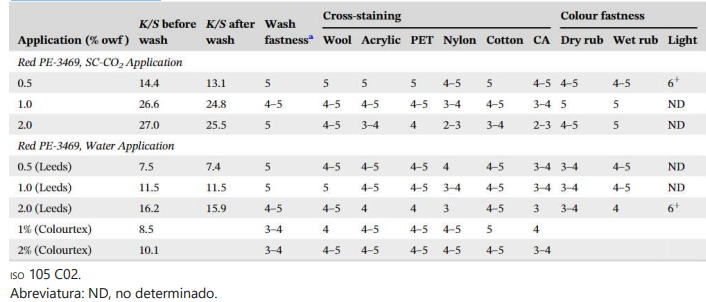

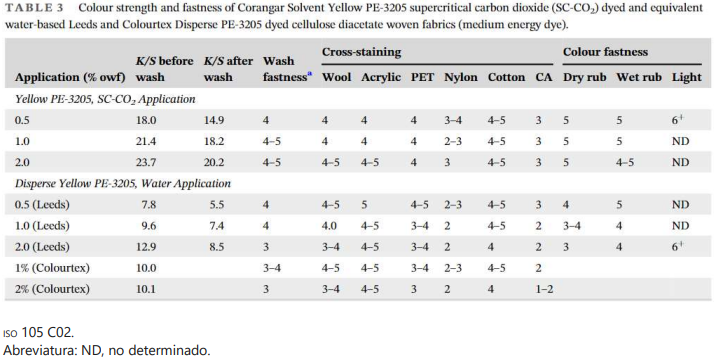

TABLA 1. Fuerza del color y solidez de Corangar Solvent Red PE-3469 dióxido de carbono supercrítico (SC-CO 2 )

teñido y telas tejidas de diacetato de celulosa teñidas con base agua equivalente Leeds y Colourtex Disperse Red PE3469 (tinte de alta energía).

Una comparación de la solidez al lavado del diacetato de celulosa teñido de rojo indicó que la solidez al lavado y la

tinción cruzada de los tejidos teñidos en el medio SC-CO2 era superior a la observada en los tejidos teñidos con agua

comparables. En este estudio de laboratorio y a escala piloto se evaluaron dos pruebas de solidez al lavado para

obtener una mejor visión del efecto de la temperatura del baño (50 o 40 °C) y la composición del detergente

(detergente de referencia ECE de varios componentes o a base de jabón simple). con fosfato) sobre la sustantividad

del colorante. Bajo ambos conjuntos de condiciones de formulación de lavado, los tejidos teñidos con SC-CO2

tuvieron un buen rendimiento.

De manera similar, el examen de la solidez del tejido teñido con Rojo Corangar también indicó que los tejidos

teñidos en el medio SC-CO2 tenían un rendimiento superior, Tabla 1 , lo que refleja nuevamente la penetración y

uniformidad mejoradas. Como era de esperar, la solidez a la luz de los sustratos teñidos de rojo fue excelente

independientemente del medio de teñido.

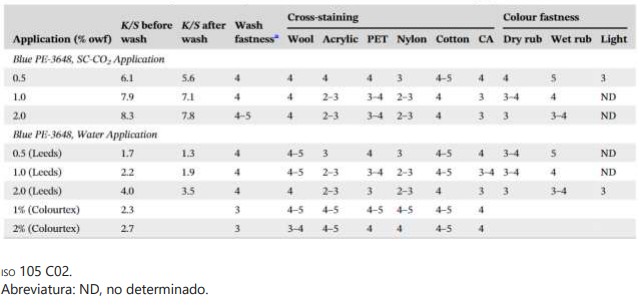

Para un análisis más amplio de la gama de colores de los tintes SC-CO 2 , se estudiaron de manera similar el Azul

Corangar PE-3468 y el Amarillo Corangar PE-3205 y se establecieron las propiedades de intensidad del color,

acumulación y solidez de los tejidos teñidos. Nuevamente, para los tejidos teñidos de azul y amarillo, los tejidos

teñidos con SC-CO2 ofrecieron mayor intensidad de color y mejor solidez que los tejidos teñidos de forma acuosa

dispersa comparables, Tablas 2 y 3 . Si bien la solidez a la luz de los sustratos teñidos de amarillo fue excelente

independientemente del medio de teñido, los acetatos de celulosa teñidos de azul exhibieron un rendimiento de

solidez a la luz relativamente peor, lo que probablemente sea un reflejo de la estabilidad del cromóforo.

TABLA 2. Fuerza del color y solidez de los tejidos de diacetato de celulosa teñidos con dióxido de carbono

supercrítico (SC-CO 2 ) Corangar Solvent Blue PE-3648 y tejidos de diacetato de celulosa teñidos con base de agua

equivalente Leeds y Colourtex Disperse PE-3648 (tinte de energía media).

TABLA 3. Fuerza del color y solidez de Corangar Solvent Yellow PE-3205 dióxido de carbono supercrítico (SC-CO 2 )

teñido y tejidos equivalentes a base de agua Leeds y Colourtex Disperse PE-3205 teñidos con diacetato de celulosa

(tinte de energía media).

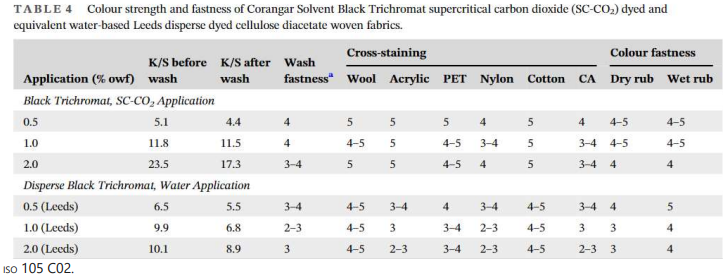

En el mercado de la moda y del textil en general, un color de diseño popular es el negro. Por lo tanto, una

evaluación de los tejidos acuosos y teñidos de negro con SC-CO 2 , basada en una mezcla tricromática de tintes

rojos, azules y amarillos, indicó nuevamente que los tejidos teñidos con SC-CO 2 ofrecían mayor intensidad de color

y mejor solidez que los tejidos dispersos acuosos comparables. tejidos teñidos, Tabla 4 .

TABLA 4. Fuerza del color y solidez de los tejidos de diacetato de celulosa teñidos de forma dispersa y equivalentes

de Leeds teñidos con dióxido de carbono supercrítico (SC-CO 2 ) tricromático Corangar Solvent Black y equivalentes de Leeds a base de agua.

Una posible crítica al acetato de celulosa como fibra podría ser su “sensación”, pero esta propiedad históricamente

se abordó mediante la aplicación del “S-Finish” industrial al triacetato de celulosa, que implicaba una desacetilación

controlada de la superficie de la fibra 43 impartiendo una mayor textura . Mango de celulosa “similar al algodón”. El

efecto de esta modificación física y química ahora se puede caracterizar completamente mediante técnicas analíticas

textiles modernas. Con la tecnología de acabado moderna, la interfaz y las propiedades de la fibra también se

pueden diseñar y optimizar de forma eficaz, de forma similar al acabado del poliéster y el algodón. Sin embargo, es

posible que sea necesario caracterizar más el efecto de la modificación de la superficie sobre las propiedades de

teñido, pero no debería presentar un problema significativo.

3.3 Teñido a escala piloto de tejidos de mezcla de acetato de celulosa (Naia) y tereftalato de polietileno reciclado (RPET)/acetato de celulosa (Naia)

En cualquier proceso de comercialización, existe la necesidad de traducir el estudio académico a una prueba a escala

piloto y demostrar su aplicabilidad a un nivel de producción mayor. Nuestro estudio a escala de laboratorio utiliza

recipientes de acero inoxidable presurizados y sellados donde la tela, el tinte y el fluido SC-CO 2 se rotan físicamente

y se elevan a la temperatura de teñido requerida. Al finalizar el ciclo de teñido, se despresuriza el recipiente y se

retira el tejido seco. Por lo general, luego se enjabona con agua o se enjuaga con acetona, ya que el sistema cerrado

no tiene la capacidad de limpiar la superficie in situ . Por el contrario, aunque el equipo a escala comercial sigue

siendo esencialmente un recipiente sellado con soportes para vigas o paquetes de hilo, permite que el fluido SCCO2 con el tinte circule a través del tejido mediante una bomba. Además, después de drenar el licor de tinte SC-CO2

gastado , el tejido teñido final se puede enjuagar con fluido SC-CO2 fresco o después enjabonarse con agua para

eliminar cualquier depósito superficial si es necesario. Sin embargo, la experiencia industrial con el teñido a gran

escala ha demostrado que, debido a las propiedades superniveladoras del fluido SC-CO 2 , a menudo no es

necesario un enjuague posterior y la solidez del teñido es excelente, como se ilustra en nuestros resultados a escala

piloto. Sin embargo, cuando sea necesario, la tela se puede enjuagar con SC-CO 2 o enjabonar posteriormente con

un uso mínimo de agua.

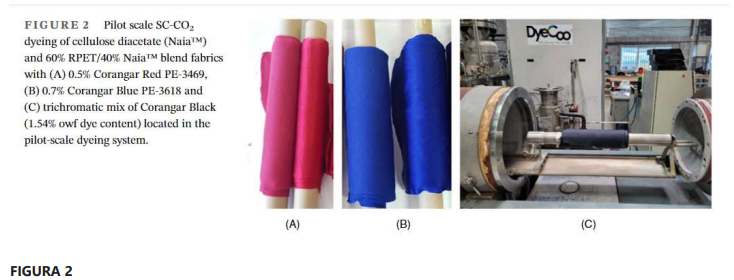

La Figura 2 ilustra que los materiales de acetato de celulosa Naia™ se pueden teñir exitosamente en el proceso SCCO 2 con excelente absorción de tinte, uniformidad y fuerza del color. La tela teñida de negro enrollada alrededor de

la viga se muestra en la máquina de teñido de viga de 5 kg a escala piloto, Figura 3 , que replica la construcción de

las máquinas comerciales más grandes y puede disponerse para teñir hilo y colorear telas. La confirmación de la

mayor intensidad del color de los tejidos teñidos con SC-CO 2 , Tablas 1, 3 y 5 , en relación con el tejido de control

acuoso logrado a escala de laboratorio, también se observó con los teñidos a mayor escala con el tinte Corangar

Blue PE-3618.

Abrir en visor de figuras PowerPoint

Teñido a escala piloto SC-CO 2 de diacetato de celulosa (Naia™) y tejidos de mezcla 60% RPET/40% Naia™ con (A)

0,5% Rojo Corangar PE-3469, (B) 0,7% Azul Corangar PE-3618 y (C ) mezcla tricromática de Corangar Black (1,54%

contenido de tinte) ubicada en el sistema de teñido a escala piloto.

FIGURA 3

Abrir en visor de figurasPowerPoint

Máquinas de tintura SC-CO 2 a escala comercial.

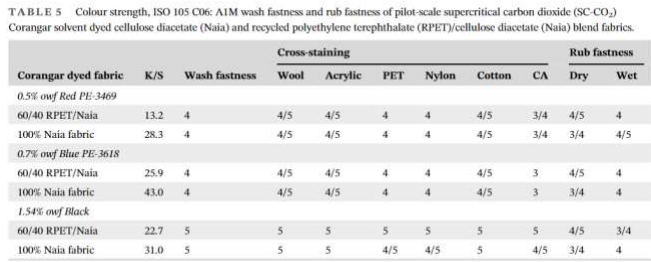

TABLA 5. Fuerza del color, ISO 105 C06: solidez al lavado A1M y solidez al frote del dióxido de carbono supercrítico a escala piloto (SC-CO 2 ) Corangar diacetato de celulosa teñido con solvente (Naia) y tereftalato de polietileno

reciclado (RPET)/diacetato de celulosa (Naia) mezclar telas

La profundidad del color de los materiales Naia teñidos con SC-CO 2 fue al menos dos veces mayor que la de las muestras teñidas en un proceso acuoso. Este beneficio de una mayor intensidad del color para una aplicación de tinte equivalente se traducirá claramente en un menor coste del colorante y aumentará aún más el atractivo del teñido SC- CO2 . Las muestras teñidas a escala piloto mostraron un rendimiento de solidez al lavado ISO 105 C06 de razonable a excelente, incluso sin un tratamiento de enjuague posterior al teñido, Tabla 5 . Incluso las telas teñidas de negro intenso cumplieron con los requisitos comerciales de solidez al lavado y al frote sin ningún proceso posterior de tratamiento ni lavado adicional.

4 RECICLAJE Y REMANUFACTURA EN POLIÉSTER Y ACETATO DE CELULOSA

4.1 Propiedades supernivelantes del SC-CO 2 y potencial para el reciclaje/remanufactura de textiles “de desecho”

La industria textil ha reconocido que la moda rápida ha contribuido beneficiosamente a la evolución de una

economía global, pero el inconveniente ha sido la generación de grandes cantidades de residuos textiles destinados

a los vertederos. Ha habido iniciativas para recolectar material celulósico para regenerar nuevas fibras y estos

desarrollos satisfarán muchos de los desafíos ambientales y de sostenibilidad. Sin embargo, esta visión es limitada y

no reconoce la necesidad más amplia de un enfoque coordinado sobre el “agua”, que vincule el teñido sin agua con

el reciclaje y la remanufactura de textiles sin agua. En esta sección del artículo, destacamos el potencial para un

mejor uso de los recursos de fibra, agua y tintes e ilustramos un aspecto adicional del diseño creativo novedoso que

utiliza la tecnología SC-CO 2 .

Uno de los beneficios técnicos del teñido SC-CO 2 es la ausencia de auxiliares de teñido. Esto ofrece ahorros de

costes en términos de productos químicos pero también reconoce las excelentes propiedades niveladoras de la

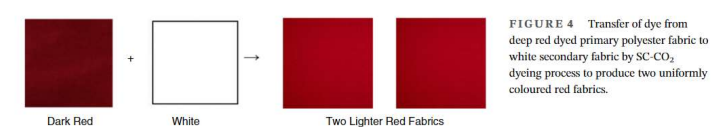

tecnología. Esta característica ventajosa se ilustra en la Figura 4 , donde una tela de poliéster teñida de rojo intenso

se trató con fluido SC-CO2 limpio en presencia de una tela de poliéster sin teñir de tamaño idéntico, dando como

resultado la producción de dos telas teñidas de rojo más claro idénticas debido a Acción niveladora de SC-CO 2 de

alta eficacia .

FIGURA 4

Abrir en visor de figuras PowerPoint

Transferencia de tinte de un tejido de poliéster primario teñido de rojo intenso a un tejido secundario blanco

mediante el proceso de teñido SC-CO 2 para producir dos tejidos rojos de color uniforme.

Al reconocer la eficiencia del proceso de “supernivelación”, ofrece oportunidades para que el tinte disperso dentro

de la fibra/tejido de poliéster coloreado, que puede haber sido desechado como residuo, pueda reutilizarse como

fuente de colorante para la fibra/tejido de poliéster sin teñir. . No se extrae previamente, se aísla ni se purifica antes de cualquier uso posterior para colorear el tejido de poliéster secundario, sino que el fluido SC-CO 2 transfiere el tinte desde la fibra coloreada “primaria” a la fibra/hilo/tejido blanco secundario. o prenda en un proceso integrado. Esto permite la recuperación del valioso colorante para su reutilización in situ en el recipiente de teñido SC-CO2 y ayuda a prepararlos tejidos/fibras de desecho para su posterior reutilización.

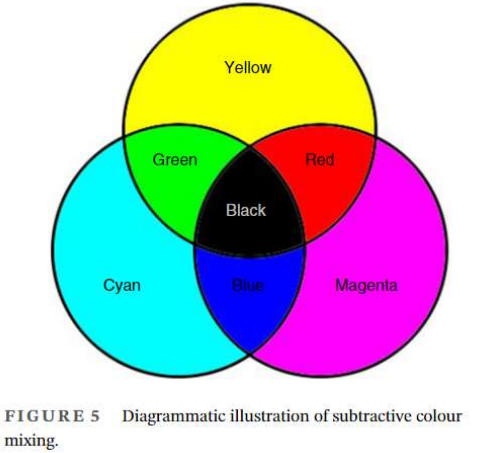

CMYK es un modelo de color sustractivo utilizado en la impresión en color. 49 CMYK se refiere a las cuatro tintas

utilizadas en la impresión en color: cian, magenta, amarillo y clave (negro), que cuando se combinan generan nuevos

colores, por ejemplo, al mezclar amarillo y cian se produce verde, Figura 5 .

FIGURA 5

Abrir en visor de figurasPowerPoint

Ilustración esquemática de la mezcla sustractiva de colores.

Esta mezcla de colores se ha demostrado claramente en nuestros estudios, Figura 6 , donde las telas teñidas con

solvente Corangar amarillo y azul (teñidas en SC-CO 2 pero pueden teñirse con agua) se colocan juntas en el fluido

SC-CO 2 limpio, el baño de tinte en blanco se elevó a 120°C y se mantuvo durante 30 min. Al liberar el baño de SCCO2 , fue evidente que se habían producido dos tejidos verdes espectralmente equivalentes y de color uniforme,

Figura 6 , tras la redistribución del tinte de ambos tejidos. Lo destacable de este proceso es la velocidad y eficiencia

del intercambio de tintes y la nivelación uniforme entre los materiales de poliéster separados, produciendo dos

tejidos de color equivalente. Esta reubicación del tinte no se pudo lograr en medios acuosos y destacó la

“supernivelación” de SC-CO 2 .

Abrir en visor de figurasPowerPoint

Mezcla de colores sustractivos de tejidos de poliéster teñidos con SC-CO 2 amarillo y azul para producir dos tejidos

verdes de colores uniformes.

Este proceso de coloración predecible que utiliza el tinte “bloqueado” en las dos telas “de desecho” se demostró aún

más combinando tres telas amarillas, rojas y azules en el fluido SC-CO 2 limpio, teñiendo a 120 °C y produciendo tres telas idénticas de color negro. .

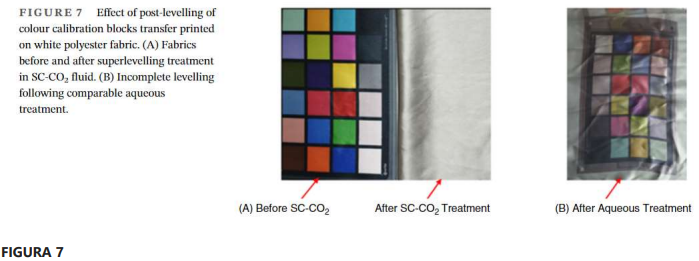

El concepto de supernivelación dentro de una tela se puede ilustrar mejor utilizando tela de poliéster impresa por

transferencia con bloques de calibración de color típicos utilizados para evaluar el perfil de color de una impresión

digital, Figura 7 . El tejido impreso por transferencia se colocó en un baño de tinte blanco SC-CO2 , se elevó la

temperatura a 120°C y se mantuvo durante 30 min. Al final del ciclo de teñido, los bloques de color de la tela

individuales se han homogeneizado produciendo un color gris plateado uniforme, Figura 7A , lo que demuestra

nuevamente las notables propiedades niveladoras del SC- CO2 . En contraste, el tejido de poliéster impreso por

transferencia idéntico con distintos bloques de color tratado de manera similar a 120°C en medios acuosos no se

niveló en gran medida, Figura 7B . Esta eliminación de un diseño de impresión por transferencia podría ser

particularmente útil para borrar diseños “anticuados y pasados de moda” en telas, como en réplicas de uniformes de

fútbol, y puede crear una prenda/tela coloreada con valor agregado de “segunda vida”.

Abrir en visor de figurasPowerPoint

Efecto de post-nivelación de bloques de calibración de color transfer impresos sobre tejido de poliéster blanco. (A)

Tejidos antes y después del tratamiento de supernivelación en fluido SC-CO 2 . (B) Nivelación incompleta después de

un tratamiento acuoso comparable.

Banchero en 2020 comentó que “el poder solvente sintonizable del dióxido de carbono supercrítico podría permitir

que el tinte y el solvente se recojan y reciclen selectivamente al final del proceso de coloración”. 27 Sin embargo, a

partir de nuestros estudios que explotan las propiedades superniveladoras in situ del SC-CO 2 , es evidente que no

hay necesidad de una extracción/aislamiento distinto del tinte de los textiles de primera vida; más bien, el tejido

teñido puede considerarse un “vehículo de retención” para la posterior recoloración de otros textiles. Esto

proporcionaría un marco de reciclaje y remanufactura integrado, más simple y menos costoso y, al “despojar” el

material de desecho primario teñido, se facilita el reciclaje de los residuos/subproductos. Si bien el desafío técnico

de la coloración sustractiva predictiva utilizando telas de colores primarios y textiles secundarios sin teñir es

importante, no es insuperable. De hecho, Nike ya reconoció esta oportunidad comercial en su publicación sobre

procesamiento SC-CO 2 de 2016, donde se patentó el principio de coloración de esta economía circular. 50

4.2 Nuevo teñido estructural (teñido anudado) de tejidos en el medio SCCO 2

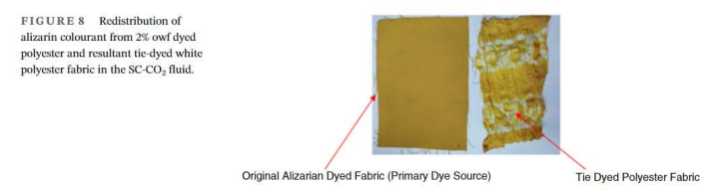

La alizarina es un colorante “natural” que se encuentra en la rubia, con purpurina, y que imparte una coloración

amarilla intensa en condiciones de teñido SC-CO 2 . (En el teñido a base de agua, normalmente es rojo a pH neutro,

mientras que en las condiciones “ácidas” de SC-CO 2 es amarillo). Al reconocer la aplicación reutilizada del tinte en

telas no polares como el poliéster, SC- Se colocó tejido de poliéster teñido con alizarina CO2 en un baño de tinte

blanco fluido SC-CO2 con tejido de poliéster blanco sin teñir que había sido atado con nudos . Luego se elevó la

temperatura a 120°C y se mantuvo durante 30 min. Al final del ciclo de teñido, la tela de poliéster que había sido

anudada exhibía una apariencia típica de teñido anudado donde los nudos restringían la penetración del tinte de

alizarina SC-CO 2 en la tela y proporcionaban un medio para introducir características de diseño en la tela . tela de

poliéster usando tinte ubicado en una tela adyacente, Figura 8 . En las zonas libres del tejido el tinte se agotó

uniformemente.

FIGURA 8

Abrir en visor de figurasPowerPoint

Redistribución del colorante alizarina a partir de un 2% de poliéster teñido y tejido de poliéster blanco teñido

resultante en el fluido SC- CO2 .

5. CONCLUSIONES

En este estudio, demostramos el teñido SC-CO 2 de telas de diacetato de celulosa con una gama de tintes solventes

Corangar SC-CO 2 y comparamos el rendimiento de la coloración en relación con la aplicación tradicional de teñido disperso de base

acuosa. Se descubrió que el teñido a base de SC-CO2 ofrecía una mayor intensidad del color y una solidez mejorada

con respecto a la coloración tradicional comparable a base de agua . Estudios realizados en DyeCoo Textile Systems,

Países Bajos, validaron estos resultados y destacaron la aplicabilidad técnica y comercial de la tecnología de

coloración, no solo al poliéster sino también al diacetato de celulosa.

Gran parte de la investigación se ha centrado en introducir funcionalidades aromáticas en el algodón para permitir

que la coloración de algodón y poliéster con una sola clase de tinte establezca un marco de teñido comercial

integrado y más eficiente. Demostramos que el diacetato de celulosa (que incorpora sustituyentes alifáticos) ofrece

una fibra sostenible y biodegradable a base de celulosa alternativa al algodón que permite una tecnología de teñido

verdaderamente “sin agua”, sin efluentes contaminantes y con menores costos operativos. El reciente lanzamiento

por parte de Eastman de su gama Naia™ de diacetato de celulosa acoplado a la tecnología de teñido SC-CO 2 ofrece

una tecnología transformadora para la industria textil dominada por el poliéster.

Junto a estas innovaciones estratégicas está el potencial de explotar la naturaleza “supernivelante” de los fluidos SCCO 2 para permitir un reciclaje y remanufacturación más eficientes de poliéster teñido/impreso y diacetato de

celulosa. Dado que el poliéster es la fibra textil predominante a nivel mundial (52% del mercado) en el sector de la

confección, el siguiente paso persuasivo y lógico en la evolución de las fibras es reconocer que el diacetato de

celulosa bien puede desempeñar un papel importante en el futuro como fibra de celulosa sustentable. Fibra basada

en una industria textil ecológica del siglo XXI. Hace veinticinco años, Lewis y Broadbent 34 plantearon la pregunta

“Un tinte universal para todas las fibras: ¿son los tintes dispersos capaces de cumplir esta visión?” Quizás esta

pregunta debería revisarse ahora a “Un tinte universal para todas las fibras: ¿son los tintes solventes SC-CO 2

capaces de cumplir esta visión, junto con un marco integrado de fabricación y reciclaje circular de poliéster/acetato

de celulosa a base de SC-CO 2 ?” ¡Quizás dentro de otros 25 años tengamos una confirmación definitiva!

AGRADECIMIENTOS

Los autores reconocen la financiación principal a través de Innovate UK para el proyecto Resurgence

of UK Manufacturing Through Waterless Innovation, pero también la financiación parcial a través de la

iniciativa AHRC Future Fashion Factory. Los autores reconocen con gratitud los materiales y la

contribución técnica de Colourtex al proporcionar los tintes y también al asesorar y promover la

tecnología de coloración SC-CO 2 . Los autores también agradecen al Dr. Peter Rhodes por revisar el

artículo y brindar asesoramiento técnico y editorial. Finalmente, los autores agradecen a Dyers’

Company, Londres, por su continuo compromiso y estímulo en el desarrollo de tecnología “verde”

para la industria del teñido.

1.Peter J. Broadbent estudió en el Departamento de Química del Color y Teñido de la Universidad de Leeds entre

1983 y 1993 y obtuvo sus títulos de licenciatura, maestría y doctorado. Peter trabajó como investigador/investigador

senior en el Departamento de Química y Teñido del Color (1993-2010), la Escuela de Materiales (Textiles y Papel) de

la Universidad de Manchester (2011-2012) y la Escuela de Diseño de la Universidad. de Leeds (2013-actualidad). Los

intereses de investigación de Peter incluyen la ciencia cosmética, el teñido reactivo del algodón, el teñido de todo

tipo de fibras textiles en dióxido de carbono supercrítico, la impresión de seguridad, la impresión por inyección de

tinta y el acabado de algodón de fácil cuidado.

·

2.Chris M. Carr Profesor de Tecnología Textil en la Escuela de Diseño de la Universidad de Leeds y Liveryman en

Dyers Company, Londres. Sus intereses de investigación incluyen química textil y capilar, coloración, acabados

textiles, tecnologías sostenibles, atención sanitaria y ciencias del patrimonio cultural.

·

3.David M. Lewis Profesor de Química del Color y Jefe de Departamento hasta su jubilación en 2004 y actualmente

activo como Profesor Emérito en la Universidad de Leeds. Sus intereses de investigación incluyen la ciencia

cosmética, la mejora del teñido reactivo del algodón, el teñido de todo tipo de fibras textiles en dióxido de carbono

supercrítico, la impresión de seguridad, la impresión por chorro de tinta y la protección duradera contra llamas de

textiles celulósicos. Estos intereses le llevaron a ser director de investigación de dos empresas spin-out, le llevaron a

la publicación de 252 artículos arbitrados, dos libros y 62 patentes y fue presidente de la COSUDE (1993/1994).

·

4.Muriel L. Rigout Profesora asociada de Impresión y Diseño Textil en la Escuela de Diseño de la Universidad de

Leeds y doctora del Departamento de Química del Color de la Universidad de Leeds. La experiencia en investigación

se centra en la coloración y el acabado de textiles, en particular en efectos de color novedosos, tecnología de

impresión digital, químicas y aplicaciones de efectos multisensoriales, ciencia cosmética, procesamiento ecológico y

ciencia del patrimonio cultural.

5.Ernst J. Siewers Director técnico de DyeCoo Textile Systems BV Ingeniero químico (TU-Delft), con >20 años en

tecnología SC-CO 2 . Involucrado desde el principio en el diseño, desarrollo e implementación de la innovadora tecnología de teñido textil basada en CO 2 de DyeCoo .

·

6.Narjes Shojai Kaveh Científico investigador principal de DyeCoo Textile Systems BV Doctor en Ingeniería Química

de TU-Delft y con experiencia en tecnología de fluidos supercríticos con aplicación a tecnología de producción

sostenible y teñido textil SC-CO 2 . Amplia experiencia práctica en el diseño y ejecución de equipos piloto y de

laboratorio de alta presión y alta temperatura, y en el desarrollo de productos y procesos.

REFRERENCIAS

1Remy N, Speelman E, Swartz S. Style that’s sustainable: a new fast-fashion formula. McKinsey & Co 2016 Accessed

29 January 2023. https://www.mckinsey.com/business-functions/sustainability/our-insights/style-thats-sustainable-anew-fast-fashion-formula

Google Scholar

2Lehmann M, Arici G, Boger S, Martinez-Pardo C, Krueger F, Schneider M, Carriere-Pradal B, Schou D. Pulse of the

Fashion Industry. 2019. Global Fashion Agenda, Boston Consulting Group, and Sustainable Apparel Coalition.

https://media-publications.bcg.com/france/Pulse-of-the-Fashion-Industry2019.pdf

Google Scholar

3Stanescu MD. State of the art of post-consumer textile waste upcycling to reach the zero waste milestone. Environ

Sci Pollut Res. 2021; 28: 14253-14270.

View PubMed Web of Science® /Google Scholar

4Marques AD, Marques A, Ferreira F. Homo sustentabilis: circular economy and new business models in fashion

industry. SN Appl Sci. 2020; 2: 306-311. doi:10.1007/s42452-020-2094-8

View Web of Science® Google Scholar

5Bailey K, Basu A, Sharma S. The environmental impacts of fast fashion on water quality: a systematic review. Water. 2022; 14: 1073-1084. doi:10.3390/w14071073

View CAS Web of Science® Google Scholar

6Uddin F. Energy management and energy crisis in textile finishing. Am J Energy Res. 2014; 2(3): 53-59. View

Google Scholar

7 UNIDO. Textile industry: Output of a seminar on energy conservation in textile industry, UNIDO and Ministry of

International Trade and Industry (Japan). pp. 1–9 1992.

Google Scholar

8Shaik MA. Water conservation in textile industry. Pak Text J, November Issue. 2009; 58: 48-51.

Google Scholar

9Forgacs E, Cserhati T, Oros G. Removal of synthetic dyes from wastewaters: a review. Environ Int. 2004; 30(7): 953-971. View

CAS PubMed Web of Science® Google Scholar

10 European Parliament. The Impact of Textile Production and Waste on the Environment (Infographic). European

Parliament; 2021 https://www.europarl.europa.eu/news/en/headlines/society/20201208STO93327/the-impact-oftextile-production-and-waste-on-the-environment-infographic

Google Scholar

11Leal Filho W, Perry P, Heim H, et al. An overview of the contribution of the textiles sector to climate change. Front

Environ Sci. 2022; 10:973102. doi:10.3389/fenvs.2022.973102 View

Web of Science® Google Scholar

12 Damania R, Desbureaux S, Rodella A-S, Russ J, Zaveri E. Quality unknown–the invisible water crisis, World Bank Report 2019. Accessed 28 December 2022 https://openknowledge.worldbank.org/handle/10986/32245

Google Scholar

13Saus W, Knittel D, Schollmeyer E. Dyeing with supercritical carbon dioxide-an alternative to high temperature

dyeing of polyester. Textile-Praxis. 1992; 47: 1052-1054.

CAS Google Scholar

14Saus W, Knittel D, Schollmeyer E. Dyeing of textiles in supercritical carbon dioxide. Text Res J. 1993; 63: 135-142.

View

CAS Web of Science® Google Scholar

15Cygnarowicz-Provo M, King JW, Marmer WN, Magidman P. Extraction of Woolgrease with supercritical carbon

dioxide. JAOCS. 1994; 71(2): 223-225. View

Web of Science® Google Scholar

16Zhang J, Zheng H, Zheng L. A novel eco-friendly scouring and bleaching technique of flax rove using supercritical

carbon dioxide fluid. J Eng Fibers Fabr. 2017; 12: 44-51.

CAS Web of Science® Google Scholar

17Eren HA, Avinc O, Eren S. Supercritical carbon dioxide for textile applications and recent developments. IOP Conf

Series: Mater Sci Eng. 2017; 254:82011. doi:10.1088/1757-899X/254/8/082011 View

Google Scholar

18Eren S, Avinc O, Saka Z, Eren HA. Waterless bleaching of knitted cotton fabric using supercritical carbon dioxide

fluid technology. Cellul. 2018; 25: 6247-6267. View

CAS Web of Science® Google Scholar

19 What is a supercritical fluid? https://www.scimed.co.uk/education/what-is-a-supercritical-fluid/. Accessed 29

January 2023.

Google Scholar

20Polikhronidi N, Batyrova R, Aliev A, Abdulagatov I. Supercritical CO2: properties and technological applications-a

review. J Therm Sci. 2019; 28: 394-430. doi:10.1007/s11630-019-1118-4

View

Web of Science® Google Scholar

21Tutek K, Masek A, Kosmalska A, Cichosz S. Application of fluids in supercritical conditions in the polymer industry.

Polymers. 2021;13: 729-746.

View

PubMed Google Scholar

22 DyeCoo. https://dyecoo.com/. Accessed 28th December 2022.

Google Scholar

23 DyeCoo. Internal Production Analysis. 2022.

Google Scholar

24 Textile Exchange. Preferred Fiber & Materials Market Report 2021. Accessed 28th December 2022

https://textileexchange.org/app/uploads/2021/08/Textile-Exchange_Preferred-Fiber-and-Materials-MarketReport_2021.pdf

Google Scholar

25Agrawal BJ. Supercritical carbon-dioxide assisted dyeing of textiles: an environmental benign waterless dyeing

process. Int J Innov Res Creat Technol. 2015; 1: 201-206.

Google Scholar

26Elmaaty TA, Mousa A, Gaafar H, Hebeish A, Sorour H. Development of textile dyeing using the green supercritical

fluid technology: a review. Mat Int. 2020;2: 373-390.

Google Scholar

27Banchero M. Recent advances in supercritical fluid dyeing. Color Technol. 2020;136: 317-335.

View

Google Scholar

28Gebert B, Saus W, Knittel D, Buschmann SE. Dyeing natural fibres with disperse dyes in SCF CO2. Textile Res J. 1994;

64(7): 371-374.

View

CAS Google Scholar

29Schmidt A, Bach E, Schollmeyer E. The dyeing of natural fibres with reactive disperse dyes in supercritical carbon

dioxide. Dyes Pigm. 2003; 56: 27-35.

View

CAS Web of Science® Google Scholar

30Long J-J, Xiao G-D, Xu H-M, et al. Dyeing of cotton fabric with a reactive disperse dye in supercritical carbon

dioxide. J Supercrit Fluids. 2012; 69: 13-20.

View

CAS Web of Science® Google Scholar

31Long J-J, Ma Y-Q, Zhao J-P. Investigations on the level dyeing of fabrics in supercritical carbon dioxide. J Supercrit

Fluids. 2011;57: 80-86.

View

Google Scholar

32Luo X, White J, Thompson R, et al. Novel sustainable synthesis of dyes for clean dyeing of wool and cotton fibres

in supercritical carbon dioxide. J Clean Prod. 2018; 199: 1-10.

View

CAS Web of Science® Google Scholar

33Elmaaty TA, Kazumasa H, Elsisi H, et al. Pilot scale water free dyeing of pure cotton under supercritical carbon

dioxide. Carbohydr Polym Technol Appl. 2020; 1:100010. doi:10.1016/j.carpta.2020.100010

View

Web of Science® Google Scholar

34Lewis DM, Broadbent PJ. A universal dye for all fibres-are disperse dyes capable of fulfilling this vision? J Soc Dye

Colour. 1997; 113: 159-164.

View

CAS Web of Science® Google Scholar

35Özcan AS, Clifford AA, Bartle KD, Lewis DM. Dyeing of cotton fibres with disperse dyes in supercritical carbon

dioxide. Dyes Pigm. 1998; 36: 103-110.

View

CAS Web of Science® Google Scholar

36Özcan AS, Clifford AA, Broadbent PJ, Lewis DM. Dyeing of modified cotton fibres with disperse dyes from

supercritical carbon dioxide. J Soc Dye Colour. 1998; 114: 169-173.

View

CAS Web of Science® Google Scholar

37Lewis DM, Pailthorpe MT. The benzoylation of wool and its effect on dye affinity and shrink resistance. J Soc Dye

Colour. 1983; 99: 354-357.

View

CAS Web of Science® Google Scholar

38Lewis DM, Pailthorpe MT. The modification of wool with reactive hydrophobes. J Soc Dye Colour. 1984; 100: 56-63.

View

CAS Web of Science® Google Scholar

39Broadbent PJ, Clark M, Croft SN, Lewis DM. Use of a novel water-soluble arylating agent to dye wool and wool

blends with disperse dyes. Color Technol. 2007; 123: 29-33.

View

CAS Web of Science® Google Scholar

40Liu H, Lewis DM. Application of Sodium Benzoyl Thiosulphate from Aqueous Solution to Wool and its Effect on

Substantivity of Disperse Dyes. Part 1: Synthesis and Characterization of Sodium Benzoyl Thiosulphate. Vol 126.

Coloration Technology; 2010: 147-151.

Google Scholar

41Liu H, Lewis DM. Application of Sodium Benzoyl Thiosulphate from Aqueous Solution to Wool and its Effect on

Substantivity of Disperse Dyes. Part 2: Modification of Wool with Sodium Benzoyl Thiosulphate. Vol 126. Coloration

Technology; 2010: 152-156.

Google Scholar

42Steinman HW. Cellulose acetate and fibers. In: M Lewin, EM Pearce, eds. Handbook of Fiber Science and

Technology: Volume 4-Fiber Chemistry. Marcel Dekker; 1985: 1001-1078.

Google Scholar

43Mears P. Dyeing of acetate and triacetate fibres, Chapter 5. In: C Hawkyard, ed. Synthetic Fibre Dyeing. Society of

Dyers and Colourists; 2004: 164-217.

Google Scholar

44Campbell B. The dyeing of cellulose diacetate. J Soc Dye Colour. 1966; 82: 303-313.

View

Web of Science® Google Scholar

45Choi J-H, Towns AD. Acetate dyes revisited: high fastness dyeing of cellulose diacetate and polyester–

polyurethane. Color Technol. 2001; 117: 127-133.

View

CAS Web of Science® Google Scholar

46 Naia™. https://naia.eastman.com/. Accessed 28 December 2022.

Google Scholar

47 Commonwealth Industrial Scientific Research Organisation. Proceedings of the First International Wool Textile

Research Conference, Melbourne. 1955.

Google Scholar

48Banchero M. Supercritical fluid dyeing of synthetic and natural textiles–a review. Color Technol. 2012; 129: 2-17.

View

Web of Science® Google Scholar

49Rigg B, Colorimetry and the CIE System, in Colour Physics for Industry. Society of Dyers and Colourists, Bradford,

UK. 1997 Editor McDonald R, 84–88.

Google Scholar

50Kelly MW, Nike Inc. Supercritical Fluid Rolled or Spooled Material Finishing. US Patent Publication Number US

2016/0244912 A1.

Google Scholar