Summit explora las noticias de escalamiento de los materiales innovadores

Traducido de Innovations in Textiles

Weekly newsletter: 14th April 2022

Ana Prahl

© Soldadura de fibra natural

8 de abril de 2022

Ana Prahl

En línea

Ropa/Calzado, Sostenible

Después de la cumbre de materiales alternativos sostenibles y de base biológica del año pasado, que mostró

una amplia gama de innovaciones de materiales, el evento de este año reunió a algunas de las nuevas empresas

para centrarse en el desafiante viaje desde el concepto hasta la comercialización.

Innovación de materiales alternativos y de base biológica.

Los materiales de base biológica a menudo se clasifican por la forma en que se fabrican o el tipo de materia

prima utilizada. La fabricación puede incluir la adaptación de procesos y tecnologías existentes o requiere el

desarrollo de un proceso completamente nuevo. En términos de insumos de materias primas, hemos visto una

expansión significativa de los tipos de materias primas, que van desde algas y fibras de origen vegetal,

micelio, materiales derivados de microbios y células animales cultivadas hasta materiales de desecho

regenerados y reciclados.

Durante su panel sobre los límites de la innovación de biomateriales y los desarrollos emergentes, Shahriare

Mahmood, directora de sustentabilidad de Spinnova y Aaron Nesser, cofundador y director ejecutivo de

AlgiKnit, acordaron que la palabra bio-basado no es tan adecuada para describir la gran variedad de materiales

colocados bajo este término general. Por lo tanto, es importante que la industria cree definiciones más claras,

de modo que estos materiales puedan compararse y medirse para el desempeño y los aspectos ambientales en

el futuro.

Leather waste fibre. © Spinnova

Charlotte Borst, asociada de innovación en Fashion for Good, reiteró la necesidad de desarrollar la comprensión de la industria de los materiales de base biológica, incluidos los biosintéticos, y señala el informe conjunto de Biofabricate y Fashion for Good “Comprender las innovaciones de biomateriales: un manual básico para la industria de la moda” para obtener aclaraciones.

Mahmood recordó a la audiencia que los materiales descritos como de base biológica no son necesariamente

biodegradables y, si bien las fibras de celulosa a base de madera de Spinnova pueden ser certificadas por

terceros para la biodegradación, la empresa prefiere reutilizarlas y convertirlas en nuevos materiales. El

proceso de producción de fibra Spinnova se puede utilizar para múltiples tipos de flujos de materias primas

renovables y la compañía está trabajando con socios para reciclar materiales, como desechos agrícolas, textiles

y de cuero. Un ejemplo es la colaboración de la empresa con el socio de cuero de la marca de calzado ECCO,

KT Trading, para crear un nuevo tejido circular hecho de desechos de cuero. Este nuevo textil posee la

durabilidad natural que se espera del cuero, mientras se maneja como un textil ligero y tradicional.

Bellroy’s custom formulation MIRUM by Natural Fiber Welding. © Bellroy

Natural Fiber Welding es conocida por su tecnología de soldadura disruptiva, capaz de moldear fibras de origen vegetal en materiales que pueden competir con los sintéticos. La empresa emplea un ecosistema

altamente personalizable de materiales naturales para fabricar materiales circulares y personalizados para sus clientes. Estos incluyen ingredientes como carbón vegetal, corcho, soja y caucho natural para proporcionar una formulación personalizada de su material similar al cuero MIRUM para la empresa de accesorios Bellroy. La colaboración de Natural Fibre Welding con Ralph Lauren produjo prendas de algodón altamente transpirables, de secado rápido y de alta absorción, hechas de su material característico CLARUS, que utiliza un hilo hecho

de 50 % de algodón reciclado y 50 % de algodón virgen orgánico.

Al igual que Natural Fiber Welding, que está comprometida con el desarrollo de alternativas para los tejidos

de alto rendimiento a base de combustibles fósiles para abordar la contaminación por microplásticos, varios

innovadores de materiales citan el desprendimiento de microplásticos y microfibras como una inspiración

clave en su trabajo. Sin embargo, al igual que la confusión en torno a la palabra de base biológica, la industria

necesita alinearse en la comprensión y el uso de la terminología actual para desarrollar soluciones

estratégicamente. La microfibra y el desprendimiento de microplásticos a menudo se usan como sinónimos,

pero se debe hacer una diferenciación de acuerdo con el tamaño del fragmento y el tipo de fibra, mientras que

la suposición general de que todas las fibras naturales o de base biológica se biodegradan sin causar daño y las

fibras basadas en combustibles fósiles no lo hacen no siempre es exacta.

AlgiKnit’s yarn made of biopolymers extracted from kelp. © AlgiKnit

Nesser compartió su historia personal sobre querer ser parte de la solución a la contaminación plástica y explicó que las empresas emergentes de materiales deben pensar en la Tierra como su cliente para hacer que los desafíos ambientales formen parte del proceso de innovación. Él cree que los diseñadores tienen un superpoder, al que se refiere como “diseño positivo para la Tierra”.

Inspirado por su pasión por el surf y la ciencia de los polímeros, el cofundador y director ejecutivo de Kintra Fibers, Billy McCall, decidió aplicar su conocimiento para abordar la contaminación por microfibras a través de la innovación de materiales, lo que resultó en el desarrollo de un poliéster de base biológica biodegradable y compostable llamado succinato de polibutileno ( PBS), que es actualmente y derivados del maíz y del azúcar derivado del trigo.

Si bien muchas empresas de materiales creen en abordar la contaminación por microfibras o microplásticos mediante la creación de materiales biodegradables, se necesita más estudios para investigar cómo cualquier

tipo de desprendimiento de fibras, naturales o sintéticas, afecta la salud humana y ambiental. Si bien son potencialmente biodegradables en las condiciones del océano, incluso las fibras de base biológica cuidadosamente desarrolladas deben considerarse en el contexto de la coloración, el acabado y otros procesos de fabricación, ya que podrían hacer que las fibras sean dañinas para la salud humana o ambiental. Cuando se le preguntó cómo controlar qué tipo de tintes, tratamientos y acabados terminan en los hilos y materiales de Kintra, McCall aclaró que la empresa acepta toda la responsabilidad de asegurarse de que sus productos sean tratados “correctamente”. Esto implica seleccionar cuidadosamente a los socios de la tintorería, centrarse en los proveedores de productos químicos ecológicos y mantenerse al día con los últimos desarrollos.

Acelerando la escalabilidad del material

Como lo señalaron muchos oradores, la escalabilidad de los materiales depende de una amplia gama de

factores, incluida la velocidad de adopción de la tecnología de materiales, la comprensión de las necesidades

de los consumidores y las asociaciones y colaboraciones estratégicas.

Como explicó Nesser, la escala de tiempo desde el laboratorio hasta el producto comercial depende del tipo de

innovación. Si el material se puede fabricar con las herramientas existentes, como una tecnología llamada

‘drop-in’, la ampliación y la comercialización serán más rápidas que para los productos que requieren nuevas

herramientas e innovación tecnológica para producir el material y, luego de un desarrollo exitoso, la material

en sí.

AlgiKnit lab space in Brooklyn, NY. © AlgiKnit

Como el proceso de Algiknit es una introducción a las tecnologías de hilado en húmedo existentes, la empresa puede acelerar su camino hacia la comercialización y recientemente anunció una nueva instalación, que alberga a los equipos de I+D, fabricación y desarrollo comercial de la empresa bajo un mismo techo. Desde aquí, trabajarán en un número importante de proyectos piloto y lanzarán cinco productos específicos en 2022.

Para McCall, utilizar equipos directos es una opción estratégica para reducir el riesgo y acelerar la entrada de

la empresa al mercado. Como Kintra se fabrica en equipos de poliéster existentes, la empresa puede trabajar

con productores de materiales tradicionales y actualmente se está asociando con Pangaia para ampliar su

proceso para el uso en prendas de vestir.

Billion Dollar Collection MycoTEX jacket. © MycoTEX

MycoTEX es un método de fabricación continuo que produce ropa a medida a partir de raíces de hongos compostables y la fundadora, Aniela Hoitink, explicó que al trabajar en estrecha colaboración con los

fabricantes de máquinas para integrar el método de fabricación sin desperdicios en las líneas de producción existentes, el camino hacia la comercialización puede ser más eficiente. . Para acelerar el lanzamiento al mercado, Hoitink también ha llevado a cabo una amplia investigación de los consumidores para comprender las necesidades y preferencias de los consumidores, tanto en términos de estética del material como de

demanda de sostenibilidad.

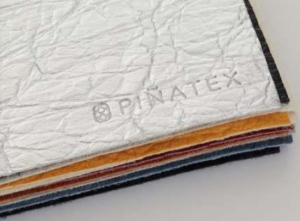

Pinatex made from pineapple leaf fibre. © Ananas Anam

Varios oradores mencionaron que los consumidores son cada vez más críticos con lo que usan y, a veces, sus expectativas de materiales nuevos y sostenibles son difíciles de cumplir. La Dra. Raquel Prado, Jefa de

Investigación y Sostenibilidad de Ananas Anam, señaló que los consumidores y las marcas a menudo buscan algo nuevo, pero quieren que se sienta y se vea igual que los materiales tradicionales. Por lo tanto, cree que la industria debe adoptar una estética más única y diferente, en lugar de esforzarse por imitar el cuero.

Por el contrario, VitroLabs Inc, que desarrolla cuero cultivado en laboratorio a través de la ingeniería de tejidos, cree que puede cultivar pieles de animales con la misma belleza, tacto y calidad del cuero tradicional, pero con la ventaja adicional de eliminar el daño a los animales y reducir el desperdicio de materiales y productos químicos.

VitroLabs Inc cultivated leather. © VitroLabs Inc

Las asociaciones estratégicas son fundamentales para el proceso de ampliación y comercialización y el evento demostró cómo diferentes empresas emergentes han utilizado varios tipos de colaboraciones para llevar su tecnología material al mercado. Natural Fiber Welding compartió lo que ellos denominan ‘Nubes de socios’, un mapa orientado a un propósito, que permite a la empresa generar un impulso de marca mediante el trabajo con disruptores y líderes en sustentabilidad, además de desarrollar un alto volumen en mercados relevantes, incluidos accesorios, calzado, ropa, hogar e interiores automotrices.

adidas TERREX HS1 made with Spinnova wood-based fibres and organic cotton. © adidas

El viaje de Spinnova comenzó con el descubrimiento de una fibra inspirada en la telaraña en 2009 y la empresa completó su prueba piloto a escala industrial en 2018, seguida de la etapa de ampliación y

comercialización en 2021. La empresa avanzó en este proceso a través de colaboraciones estratégicas de desarrollo de productos con marcas durante la fase piloto, así como asociaciones para impulsar futuros

volúmenes comerciales. Además, adidas y ECCO son accionistas tras la inversión en la salida a bolsa de la empresa.

TENCEL Limited Edition x Orange Fiber. © Orange Fiber

Inspirándose en la utilización de subproductos de la industria de procesamiento de cítricos, en 2014 se estableció la nueva empresa italiana de materiales Orange Fiber. Desde entonces, la compañía ha colaborado con Ferragamo y H & M y recientemente se unió al Grupo Lenzing para crear el primer Fibra de Lyocell de la marca ever TENCEL fabricada con pulpa de naranja y madera. Enrica Arena, cofundadora de Orange Fiber, comentó que las expectativas de la marca pueden ser obstáculos para la ampliación, ya que los requisitos para la certificación, las cantidades pequeñas, los acuerdos a corto plazo y el tiempo y el esfuerzo necesarios para las pruebas y las pruebas piloto pueden dificultar un comienzo pequeño. -ups para sobrevivir.

Mirando soluciones futuras para apoyar a las empresas emergentes en su viaje, están surgiendo varios modelos

de asociación, y estos incluyen consorcios, como el ‘Proyecto textil de carbono renovable’ orquestado por Fashion for Good. Este proyecto reúne a innovadores de materiales y tecnología con socios de toda la cadena de suministro para investigar, probar y validar el desarrollo de alternativas biosintéticas a las fibras basadas en combustibles fósiles.

Edición limitada de TENCEL