Maquinaria textil sueca transformando teñido y acabado en ITMA 2023

Publicado: abril 5, 2023

Fuente: TMAS – Asociación Sueca de Maquinaria

Textilhttps://textiles.einnews.com/article/627958029?lcf=pJyhMLimbuA_LRRj-DiPdw%3D%3D&pg=2

TW Informe Especial

TLos miembros de TMAS, la asociación sueca de maquinaria textil, están a la vanguardia de una revolución respaldada por la marca en la sustitución de tecnologías intensivas en agua y energía para los procesos de teñido y acabado que ocuparán un lugar central en la exposición ITMA de este año en Milán del 8 al 14 de junio.

“Actualmente hay un estimado de 90,000 máquinas de teñido por chorro en funcionamiento en todo el mundo y entre el 60 y el 70 por ciento de ellas están desactualizadas a un factor de dos a tres en términos de ahorros en energía, agua y tintes y acabados que se pueden hacer, incluso con los últimos sistemas convencionales”, dijo la

secretaria general de TMAS, Therese Premler-Andersson. “Esa brecha de productividad es considerablemente mayor cuando se consideran los últimos sistemas de pulverización sin contacto altamente digitalizados y precisos para estos procesos que han sido introducidos en el mercado por las compañías TMAS Baldwin e imogo en los últimos años”.

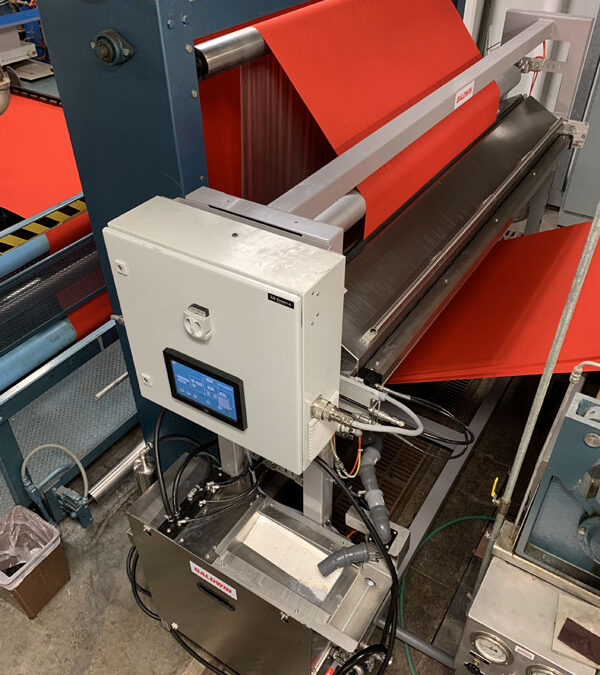

Baldwin’s TexCoat G4

Excepcional tecnología de pulverización “probada y aprobada” de producción

TexCoat G4 de Baldwin, una tecnología de pulverización sin contacto para acabado textil y rehumectación diseñada y fabricada en Suecia, no solo reduce el consumo de agua, productos químicos y energía, sino que también proporciona la flexibilidad para adaptarse a los requisitos de un cliente en términos de aplicaciones de acabado de una y dos caras.

Está diseñado para permitir una cobertura controlada y óptima de la cantidad exacta de química de acabado para alcanzar características específicas de la tela a través de una combinación de tecnología de válvulas de precisión junto con algoritmos de software optimizados para garantizar una cobertura de acabado precisa y uniforme prácticamente sin desperdicio.

TexCoat G4 puede reducir el consumo de agua hasta en un 50 por ciento en comparación con los procesos tradicionales de aplicación de relleno. En el mundo actual de precios volátiles de la energía, imagine reducir los costos de gas y electricidad entre un 35 y un 50 por ciento. La productividad también aumenta en un 50 por ciento debido a la menor recogida en húmedo que permite velocidades de línea más altas. En pocas palabras,

reemplazar cada 2-3 impregnaciones con un TexCoat G4 es igual a agregar la productividad de una línea de acabado adicional a una fracción del costo, sin espacio adicional y sin mano de obra adicional.

“El acabado textil tradicional por relleno es un proceso derrochador y anticuado”, dijo Rick Stanford, vicepresidente de desarrollo de negocios globales de Baldwin. “Los altos porcentajes de arrastre impulsan un alto consumo de energía y los cambios frecuentes de baño generan una gran cantidad de residuos químicos evitables. Afortunadamente, las marcas y las empresas están empezando a ver beneficios ambientales y económicos con la

ayuda de nuestros sistemas de pulverización de precisión sin contacto. Estos sistemas aumentan la calidad del producto, mejoran la rentabilidad de la fábrica y ofrecen beneficios cuantificables de sostenibilidad”.

Tecnología de teñido por pulverización Dye-Max de imogo

Verdadero potencial de sostenibilidad

Ahora también se pueden obtener ahorros impresionantes similares en el teñido textil con la tecnología de teñido por pulverización Dye-Max de imogo.

Puede reducir el uso de agua dulce, aguas residuales, energía y productos químicos hasta en un 90 por ciento en comparación con los sistemas convencionales de teñido por chorro como resultado de una proporción de licor extremadamente baja de 0.6-0.8 litros por kilo de tela. Al mismo tiempo, se requieren considerablemente menos productos químicos auxiliares para empezar.

La unidad de aplicación del Dye-Max consiste en una cámara cerrada que contiene una serie de válvulas de alta velocidad controladas digitalmente con boquillas de precisión para una cobertura precisa y consistente.

Los cambios rápidos prácticamente sin desperdicio, junto con una alta velocidad de producción, permiten una alta productividad y una flexibilidad de producción inigualable.

En ITMA 2023, la probada unidad de laboratorio Mini-Max, utilizada junto con las instalaciones Dye-Max para predeterminar los volúmenes de aplicación y la coincidencia de colores para el teñido Right First Time, demostrará los principios de la tecnología de imogo.

El enorme potencial de Dye-Max ha sido rápidamente reconocido por las marcas que buscan soluciones a sus objetivos de sostenibilidad y actualmente se está poniendo en marcha una instalación a escala industrial. Se anunciarán más detalles antes de ITMA 2023.

“Es fantástico que toda esta innovación se esté llevando a cabo en Europa sobre la base de conocimientos establecidos y visión de futuro”, señaló Premler-Andersson. “Las tecnologías de aplicación de pulverización son una ilustración perfecta de cómo las nuevas tecnologías digitales pueden conducir a una producción más sostenible, en este caso reemplazando los procesos intensivos en agua con la aplicación altamente precisa y controlada de colorantes y productos químicos como vapor.

“Los miembros de TMAS, respaldados por marcas suecas e institutos de investigación avanzada, están desempeñando un papel activo en el impulso de nuevos conceptos que funcionan. La digitalización ahora va de la mano con la sostenibilidad para el futuro de la industria textil”.